პროდუქტის აღწერა

სპირალური ფოლადის მილები, ასევე ცნობილი როგორც სპირალური ჩაძირული რკალისებრი შედუღების (HSAW) მილები, წარმოადგენს ფოლადის მილების ტიპს, რომელიც ხასიათდება გამორჩეული წარმოების პროცესითა და სტრუქტურული თვისებებით. ეს მილები ფართოდ გამოიყენება სხვადასხვა ინდუსტრიაში მათი სიმტკიცის, გამძლეობისა და ადაპტირების უნარის გამო. აქ მოცემულია სპირალური ფოლადის მილების დეტალური აღწერა:

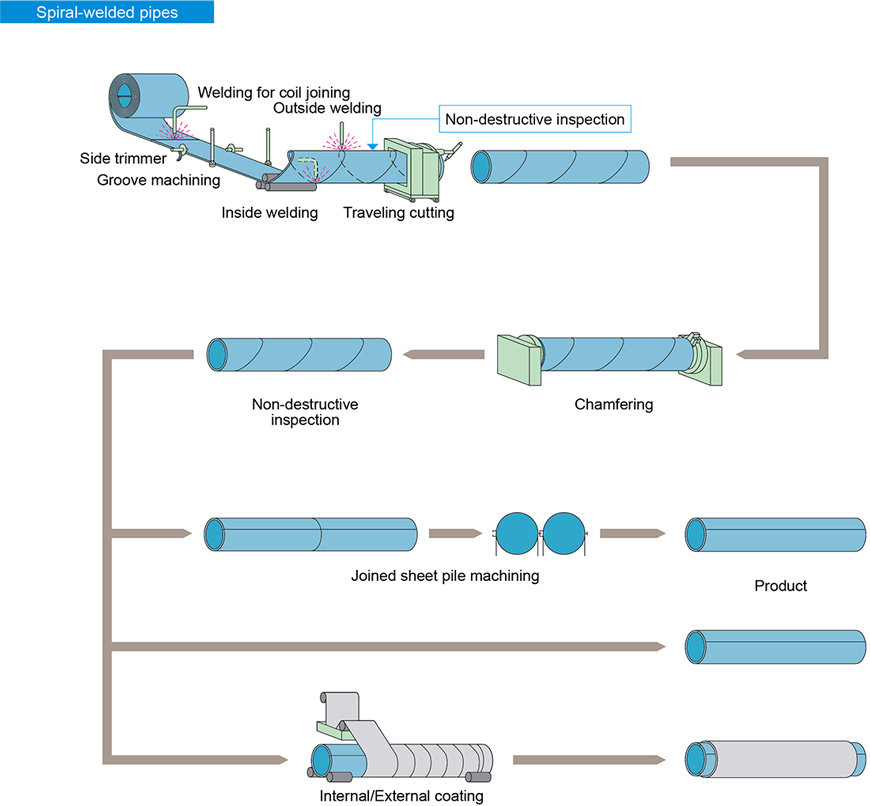

წარმოების პროცესი:სპირალური ფოლადის მილები იწარმოება უნიკალური პროცესით, რომელიც გულისხმობს ფოლადის ზოლის ხვეულის გამოყენებას. ზოლი იხსნება და სპირალურ ფორმას იღებს, შემდეგ კი შედუღებულია წყალქვეშა რკალური შედუღების (SAW) ტექნიკით. ამ პროცესის შედეგად მილის მთელ სიგრძეზე უწყვეტი, სპირალური ნაკერი წარმოიქმნება.

სტრუქტურული დიზაინი:სპირალური ფოლადის მილების სპირალური ნაკერები უზრუნველყოფს მათ თანდაყოლილ სიმტკიცეს, რაც მათ მაღალი დატვირთვებისა და წნევისადმი გამძლეობას შესაფერისს ხდის. ეს დიზაინი უზრუნველყოფს დაძაბულობის ერთგვაროვან განაწილებას და აძლიერებს მილის მოხრისა და დეფორმაციისადმი წინააღმდეგობის უნარს.

ზომის დიაპაზონი:სპირალური ფოლადის მილები ფართო დიაპაზონის (120 ინჩამდე) და სისქისაა, რაც სხვადასხვა დანიშნულებაში მოქნილობას უზრუნველყოფს. ისინი, როგორც წესი, უფრო დიდი დიამეტრით არის ხელმისაწვდომი სხვა ტიპის მილებთან შედარებით.

აპლიკაციები:სპირალური ფოლადის მილები გამოიყენება სხვადასხვა ინდუსტრიაში, როგორიცაა ნავთობი და გაზი, წყალმომარაგება, მშენებლობა, სოფლის მეურნეობა და ინფრასტრუქტურის განვითარება. ისინი გამოდგება როგორც მიწისზედა, ასევე მიწისქვეშა გამოყენებისთვის.

კოროზიისადმი მდგრადობა:ხანგრძლივი მომსახურების ხანგრძლივობის გასაზრდელად, სპირალური ფოლადის მილები ხშირად გადის ანტიკოროზიულ დამუშავებას. ეს შეიძლება მოიცავდეს შიდა და გარე საფარებს, როგორიცაა ეპოქსიდური ფისი, პოლიეთილენი და თუთია, რომლებიც იცავს მილებს გარემო ფაქტორებისა და კოროზიული ნივთიერებებისგან.

უპირატესობები:სპირალური ფოლადის მილები რამდენიმე უპირატესობას გვთავაზობს, მათ შორის მაღალ დატვირთვის ტარების უნარს, დიდი დიამეტრის მილების ეკონომიურობას, მონტაჟის სიმარტივეს და დეფორმაციისადმი მდგრადობას. მათი სპირალური დიზაინი ასევე ხელს უწყობს ეფექტურ დრენაჟს.

გრძივიVSსპირალი:სპირალური ფოლადის მილები გრძივად შედუღებული მილებისგან განსხვავდება მათი წარმოების პროცესით. მიუხედავად იმისა, რომ გრძივი მილები ყალიბდება და შედუღდება მილის სიგრძის გასწვრივ, სპირალურ მილებს აქვთ სპირალური ნაკერი, რომელიც წარმოიქმნება წარმოების დროს.

ხარისხის კონტროლი:საიმედო სპირალური ფოლადის მილების წარმოებისთვის წარმოებისა და ხარისხის კონტროლის პროცესები გადამწყვეტია. შედუღების პარამეტრები, მილების გეომეტრია და ტესტირების მეთოდები ყურადღებით კონტროლდება ინდუსტრიის სტანდარტებისა და სპეციფიკაციების დაცვის უზრუნველსაყოფად.

სტანდარტები და სპეციფიკაციები:სპირალური ფოლადის მილები იწარმოება საერთაშორისო და ინდუსტრიისთვის სპეციფიკური სტანდარტების შესაბამისად, როგორიცაა API 5L, ASTM, EN და სხვა. ეს სტანდარტები განსაზღვრავს მასალის თვისებებს, წარმოების მეთოდებს და ტესტირების მოთხოვნებს.

შეჯამებისთვის, სპირალური ფოლადის მილები მრავალმხრივი და გამძლე გადაწყვეტაა სხვადასხვა ინდუსტრიისთვის. მათი უნიკალური წარმოების პროცესი, თანდაყოლილი სიმტკიცე და სხვადასხვა ზომებში ხელმისაწვდომობა ხელს უწყობს მათ ფართოდ გამოყენებას ინფრასტრუქტურაში, ტრანსპორტში, ენერგეტიკაში, პორტების მშენებლობასა და სხვა სფეროებში. სპირალური ფოლადის მილების გრძელვადიანი მუშაობის უზრუნველყოფაში გადამწყვეტ როლს ასრულებს სწორი შერჩევა, ხარისხის კონტროლი და კოროზიისგან დაცვის ზომები.

სპეციფიკაციები

| API 5L: GR.B, X42, X46, X52, X56, X60, X65, X70, X80 |

| ASTM A252: GR.1, GR.2, GR.3 |

| EN 10219-1: S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| EN10210: S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| ASTM A53/A53M: GR.A, GR.B |

| EN 10217: P195TR1, P195TR2, P235TR1, P235TR2, P265TR1, P265TR2 |

| DIN 2458: St37.0, St44.0, St52.0 |

| AS/NZS 1163: კლასი C250, კლასი C350, კლასი C450 |

| GB/T 9711: L175, L210, L245, L290, L320, L360, L390, L415, L450, L485 |

| ASTMA671: CA55/CB70/CC65, CB60/CB65/CB70/CC60/CC70, CD70/CE55/CE65/CF65/CF70, CF66/CF71/CF72/CF73, CG100/CH100/CI100/CJ100 |

| დიამეტრი (მმ) | კედლის სისქე (მმ) | |||||||||||||||||||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | |

| 219.1 | ● | ● | ● | ● | ||||||||||||||||

| 273 | ● | ● | ● | ● | ● | |||||||||||||||

| 323.9 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 325 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 355.6 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 377 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 406.4 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 426 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 457 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 478 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 508 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 529 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 630 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||

| 711 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 720 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 813 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

| 820 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

| 920 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 1020 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 1220 წელი | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 1420 წელი | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 1620 წელი | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||

| 1820 წელი | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2020 წელი | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2220 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2500 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 2540 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 3000 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

გარე დიამეტრისა და კედლის სისქის ტოლერანტობა

| სტანდარტული | მილის კორპუსის ტოლერანტობა | მილის ბოლოს ტოლერანტობა | კედლის სისქის ტოლერანტობა | |||

| გარე დიამეტრი | ტოლერანტობა | გარე დიამეტრი | ტოლერანტობა | |||

| GB/T3091 | OD≤48.3 მმ | ≤±0.5 | OD≤48.3 მმ | - | ≤±10% | |

| 48.3 | ≤±1.0% | 48.3 | - | |||

| 273.1 | ≤±0.75% | 273.1 | -0.8~+2.4 | |||

| OD>508 მმ | ≤±1.0% | OD>508 მმ | -0.8~+3.2 | |||

| GB/T9711.1 | OD≤48.3 მმ | -0.79~+0.41 | - | - | OD≤73 | -12.5%~+20% |

| 60.3 | ≤±0.75% | OD≤273.1 მმ | -0.4~+1.59 | 88.9≤OD≤457 | -12.5%~+15% | |

| 508 | ≤±1.0% | OD≥323.9 | -0.79~+2.38 | OD≥508 | -10.0%~+17.5% | |

| OD>941 მმ | ≤±1.0% | - | - | - | - | |

| GB/T9711.2 | 60 | ±0.75%D~±3 მმ | 60 | ±0.5%D~±1.6 მმ | 4 მმ | ±12.5%T~±15.0%T |

| 610 | ±0.5%D~±4 მმ | 610 | ±0.5%D~±1.6 მმ | წონა ≥25 მმ | -3.00 მმ ~ +3.75 მმ | |

| OD>1430 მმ | - | OD>1430 მმ | - | - | -10.0%~+17.5% | |

| SY/T5037 | OD <508 მმ | ≤±0.75% | OD <508 მმ | ≤±0.75% | OD <508 მმ | ≤±12.5% |

| OD≥508 მმ | ≤±1.00% | OD≥508 მმ | ≤±0.50% | OD≥508 მმ | ≤±10.0% | |

| API 5L PSL1/PSL2 | OD <60.3 | -0.8 მმ ~ +0.4 მმ | OD≤168.3 | -0.4 მმ ~ +1.6 მმ | წონა ≤5.0 | ≤±0.5 |

| 60.3≤OD≤168.3 | ≤±0.75% | 168.3 | ≤±1.6 მმ | 5.0 | ≤±0.1T | |

| 168.3 | ≤±0.75% | 610 | ≤±1.6 მმ | T≥15.0 | ≤±1.5 | |

| 610 | ≤±4.0 მმ | OD>1422 | - | - | - | |

| OD>1422 | - | - | - | - | - | |

| API 5CT | OD <114.3 | ≤±0.79 მმ | OD <114.3 | ≤±0.79 მმ | ≤-12.5% | |

| OD≥114.3 | -0.5%~1.0% | OD≥114.3 | -0.5%~1.0% | ≤-12.5% | ||

| ASTM A53 | ≤±1.0% | ≤±1.0% | ≤-12.5% | |||

| ASTM A252 | ≤±1.0% | ≤±1.0% | ≤-12.5% | |||

| DN mm | NB ინჩი | OD mm | SCH40S mm | SCH5S mm | SCH10S mm | SCH10 mm | SCH20 mm | SCH40 mm | SCH60 mm | XS/80S mm | SCH80 mm | SCH100 mm | SCH120 mm | SCH140 mm | SCH160 mm | SCHXXS mm |

| 6 | 1/8” | 10.29 | 1.24 | 1.73 | 2.41 | |||||||||||

| 8 | 1/4” | 13.72 | 1.65 | 2.24 | 3.02 | |||||||||||

| 10 | 3/8” | 17.15 | 1.65 | 2.31 | 3.20 | |||||||||||

| 15 | 1/2” | 21.34 | 2.77 | 1.65 | 2.11 | 2.77 | 3.73 | 3.73 | 4.78 | 7.47 | ||||||

| 20 | 3/4” | 26.67 | 2.87 | 1.65 | 2.11 | 2.87 | 3.91 | 3.91 | 5.56 | 7.82 | ||||||

| 25 | 1” | 33.40 | 3.38 | 1.65 | 2.77 | 3.38 | 4.55 | 4.55 | 6.35 | 9.09 | ||||||

| 32 | 1 1/4” | 42.16 | 3.56 | 1.65 | 2.77 | 3.56 | 4.85 | 4.85 | 6.35 | 9.70 | ||||||

| 40 | 1 1/2” | 48.26 | 3.68 | 1.65 | 2.77 | 3.68 | 5.08 | 5.08 | 7.14 | 10.15 | ||||||

| 50 | 2” | 60.33 | 3.91 | 1.65 | 2.77 | 3.91 | 5.54 | 5.54 | 9.74 | 11.07 | ||||||

| 65 | 2 1/2” | 73.03 | 5.16 | 2.11 | 3.05 | 5.16 | 7.01 | 7.01 | 9.53 | 14.02 | ||||||

| 80 | 3 ინჩი | 88.90 | 5.49 | 2.11 | 3.05 | 5.49 | 7.62 | 7.62 | 11.13 | 15.24 | ||||||

| 90 | 3 1/2” | 101.60 | 5.74 | 2.11 | 3.05 | 5.74 | 8.08 | 8.08 | ||||||||

| 100 | 4 ინჩი | 114.30 | 6.02 | 2.11 | 3.05 | 6.02 | 8.56 | 8.56 | 11.12 | 13.49 | 17.12 | |||||

| 125 | 5 ინჩი | 141.30 | 6.55 | 2.77 | 3.40 | 6.55 | 9.53 | 9.53 | 12.70 | 15.88 | 19.05 | |||||

| 150 | 6 ინჩი | 168.27 | 7.11 | 2.77 | 3.40 | 7.11 | 10.97 | 10.97 | 14.27 | 18.26 | 21.95 | |||||

| 200 | 8 ინჩი | 219.08 | 8.18 | 2.77 | 3.76 | 6.35 | 8.18 | 10.31 | 12.70 | 12.70 | 15.09 | 19.26 | 20.62 | 23.01 | 22.23 | |

| 250 | 10” | 273.05 | 9.27 | 3.40 | 4.19 | 6.35 | 9.27 | 12.70 | 12.70 | 15.09 | 19.26 | 21.44 | 25.40 | 28.58 | 25.40 | |

| 300 | 12” | 323.85 | 9.53 | 3.96 | 4.57 | 6.35 | 10.31 | 14.27 | 12.70 | 17.48 | 21.44 | 25.40 | 28.58 | 33.32 | 25.40 | |

| 350 | 14” | 355.60 | 9.53 | 3.96 | 4.78 | 6.35 | 7.92 | 11.13 | 15.09 | 12.70 | 19.05 | 23.83 | 27.79 | 31.75 | 35.71 | |

| 400 | 16” | 406.40 | 9.53 | 4.19 | 4.78 | 6.35 | 7.92 | 12.70 | 16.66 | 12.70 | 21.44 | 26.19 | 30.96 | 36.53 | 40.49 | |

| 450 | 18” | 457.20 | 9.53 | 4.19 | 4.78 | 6.35 | 7.92 | 14.27 | 19.05 | 12.70 | 23.83 | 29.36 | 34.93 | 39.67 | 45.24 | |

| 500 | 20” | 508.00 | 9.53 | 4.78 | 5.54 | 6.35 | 9.53 | 15.09 | 20.62 | 12.70 | 26.19 | 32.54 | 38.10 | 44.45 | 50.01 | |

| 550 | 22” | 558.80 | 9.53 | 4.78 | 5.54 | 6.35 | 9.53 | 22.23 | 12.70 | 28.58 | 34.93 | 41.28 | 47.63 | 53.98 | ||

| 600 | 24” | 609.60 | 9.53 | 5.54 | 6.35 | 6.35 | 9.53 | 17.48 | 24.61 | 12.70 | 30.96 | 38.89 | 46.02 | 52.37 | 59.54 | |

| 650 | 26” | 660.40 | 9.53 | 7.92 | 12.70 | 12.70 | ||||||||||

| 700 | 28” | 711.20 | 9.53 | 7.92 | 12.70 | 12.70 | ||||||||||

| 750 | 30” | 762.00 | 9.53 | 6.35 | 7.92 | 7.92 | 12.70 | 12.70 | ||||||||

| 800 | 32” | 812.80 | 9.53 | 7.92 | 12.70 | 17.48 | 12.70 | |||||||||

| 850 | 34” | 863.60 | 9.53 | 7.92 | 12.70 | 17.48 | 12.70 | |||||||||

| 900 | 36” | 914.40 | 9.53 | 7.92 | 12.70 | 19.05 | 12.70 | |||||||||

| DN 1000 მმ და მეტი დიამეტრის მილის კედლის სისქე მაქსიმუმ 25 მმ | ||||||||||||||||

სტანდარტი და კლასი

| სტანდარტული | ფოლადის კლასები |

| API 5L: მილსადენის სპეციფიკაცია | GR.B, X42, X46, X52, X56, X60, X65, X70, X80 |

| ASTM A252: შედუღებული და უნაკერო ფოლადის მილების გროვების სტანდარტული სპეციფიკაცია | გრ.1, გრ.2, გრ.3 |

| EN 10219-1: არაშენადნობებისა და წვრილმარცვლოვანი ფოლადების ცივი ფორმირებით შედუღებული სტრუქტურული ღრუ მონაკვეთები | S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| EN10210: ცხელი დამუშავების არაშენადნობებისა და წვრილმარცვლოვანი ფოლადების სტრუქტურული ღრუ პროფილები | S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| ASTM A53/A53M: მილი, ფოლადი, შავი და ცხელი ჩასმული, თუთიით დაფარული, შედუღებული და უნაკერო | GR.A, GR.B |

| EN 10217: შედუღებული ფოლადის მილები წნევის ქვეშ გამოყენებისთვის | P195TR1, P195TR2, P235TR1, P235TR2, P265TR1, P265TR2 |

| DIN 2458: შედუღებული ფოლადის მილები და მილები | St37.0, St44.0, St52.0 |

| AS/NZS 1163: ავსტრალიის/ახალი ზელანდიის სტანდარტი ცივი ფორმირების კონსტრუქციული ფოლადის ღრუ პროფილებისთვის | კლასი C250, კლასი C350, კლასი C450 |

| GB/T 9711: ნავთობისა და ბუნებრივი აირის მრეწველობა - ფოლადის მილები მილსადენებისთვის | L175, L210, L245, L290, L320 , L360, L390 , L415, L450 , L485 |

| AWWA C200: ფოლადის წყლის მილი 6 ინჩის (150 მმ) და უფრო დიდი | ნახშირბადოვანი ფოლადი |

წარმოების პროცესი

ხარისხის კონტროლი

● ნედლეულის შემოწმება

● ქიმიური ანალიზი

● მექანიკური ტესტი

● ვიზუალური შემოწმება

● ზომების შემოწმება

● მოხრის ტესტი

● დარტყმის ტესტი

● მარცვლოვანთაშორისი კოროზიის ტესტი

● არადესტრუქციული ექსპერტიზა (UT, MT, PT)

● შედუღების პროცედურის კვალიფიკაცია

● მიკროსტრუქტურული ანალიზი

● გაშლისა და გაბრტყელების ტესტი

● სიმტკიცის ტესტი

● წნევის ტესტირება

● მეტალოგრაფიული ტესტირება

● კოროზიის ტესტირება

● ედდის დენის ტესტირება

● შეღებვისა და საფარის შემოწმება

● დოკუმენტაციის მიმოხილვა

გამოყენება და გამოყენება

სპირალური ფოლადის მილები მრავალმხრივია და ფართოდ გამოიყენება სხვადასხვა ინდუსტრიაში მათი უნიკალური მახასიათებლებისა და უპირატესობების გამო. ისინი წარმოიქმნება ფოლადის ზოლების სპირალურად შედუღებით, რათა შეიქმნას უწყვეტი სპირალური ნაკერიანი მილები. აქ მოცემულია სპირალური ფოლადის მილების რამდენიმე გავრცელებული გამოყენება:

● სითხის ტრანსპორტირება: ეს მილები ეფექტურად გადააქვთ წყალს, ნავთობსა და გაზს მილსადენებში დიდ მანძილზე მათი უნაკერო კონსტრუქციისა და მაღალი სიმტკიცის წყალობით.

● ნავთობი და გაზი: სასიცოცხლოდ მნიშვნელოვანია ნავთობისა და გაზის ინდუსტრიებისთვის, ისინი გადაჰყავთ ნედლი ნავთობი, ბუნებრივი აირი და რაფინირებული პროდუქტები, რაც ემსახურება მოპოვებისა და დისტრიბუციის საჭიროებებს.

● პილონების დამაგრება: სამშენებლო პროექტებში საძირკვლის პილონები უძლებს მძიმე ტვირთებს შენობებსა და ხიდებში.

● სტრუქტურული გამოყენება: გამოიყენება შენობების კარკასებში, სვეტებსა და საყრდენებში და ხელს უწყობს სტრუქტურულ სტაბილურობას.

● წყალგამტარი მილები და დრენაჟი: გამოიყენება წყლის სისტემებში, მათი კოროზიისადმი მდგრადობა და გლუვი შიდა ნაწილი ხელს უშლის გაჭედვას და აუმჯობესებს წყლის ნაკადს.

● მექანიკური მილები: წარმოებასა და სოფლის მეურნეობაში, ეს მილები კომპონენტებისთვის ეკონომიურ და მყარ გადაწყვეტილებებს წარმოადგენს.

● საზღვაო და ოფშორული: მკაცრი გარემო პირობებისთვის, ისინი გამოიყენება წყალქვეშა მილსადენებში, ოფშორულ პლატფორმებსა და ნავმისადგომების მშენებლობაში.

● სამთო მოპოვება: მათი მყარი კონსტრუქციის წყალობით, ისინი გადასცემენ მასალებს და ნალექს მომთხოვნ სამთო ოპერაციებში.

● წყალმომარაგება: იდეალურია წყლის სისტემებში დიდი დიამეტრის მილსადენებისთვის, ეფექტურად გადააქვს წყლის მნიშვნელოვანი მოცულობა.

● გეოთერმული სისტემები: გამოიყენება გეოთერმული ენერგიის პროექტებში, ისინი უზრუნველყოფენ სითბოს მდგრადი სითხის გადატანას რეზერვუარებსა და ელექტროსადგურებს შორის.

სპირალური ფოლადის მილების მრავალმხრივი ბუნება, მათ სიმტკიცესთან, გამძლეობასთან და ადაპტირებადობასთან ერთად, მათ ინდუსტრიებისა და გამოყენების ფართო სპექტრში აუცილებელ კომპონენტად აქცევს.

შეფუთვა და გადაზიდვა

შეფუთვა:

სპირალური ფოლადის მილების შეფუთვის პროცესი მოიცავს რამდენიმე ძირითად ეტაპს, რათა უზრუნველყოფილი იყოს მილების სათანადო დაცვა ტრანსპორტირებისა და შენახვის დროს:

● მილების შეკვრა: სპირალური ფოლადის მილები ხშირად ერთმანეთში იკვრება თასმების, ფოლადის ზოლების ან სხვა უსაფრთხო დამაგრების მეთოდების გამოყენებით. შეკვრა ხელს უშლის ცალკეული მილების გადაადგილებას ან რხევას შეფუთვაში.

● მილის ბოლოების დაცვა: მილის ბოლოების და შიდა ზედაპირის დაზიანების თავიდან ასაცილებლად, მილების ორივე ბოლოზე თავსახური ან დამცავი საფარია განთავსებული.

● ჰიდროიზოლაცია: მილები შეფუთულია წყალგაუმტარი მასალებით, როგორიცაა პლასტმასის ფურცლები ან შესაფუთი მასალა, რათა დაცული იყოს ტენიანობისგან ტრანსპორტირების დროს, განსაკუთრებით გარე ან საზღვაო გადაზიდვების დროს.

● რბილი მასალა: მილებს შორის ან დაუცველ ადგილებში, დარტყმებისა და ვიბრაციების შთანთქმის მიზნით, შეიძლება დაემატოს დამატებითი რბილი მასალა, როგორიცაა ქაფის ჩანართები ან რბილი მასალა.

● ეტიკეტირება: თითოეულ შეკვრას მონიშნულია მნიშვნელოვანი ინფორმაცია, მათ შორის მილის სპეციფიკაციები, ზომები, რაოდენობა და დანიშნულების ადგილი. ეს ხელს უწყობს მის მარტივ იდენტიფიცირებას და დამუშავებას.

მიწოდება:

● სპირალური ფოლადის მილების ტრანსპორტირება მოითხოვს ფრთხილად დაგეგმვას უსაფრთხო და ეფექტური ტრანსპორტირების უზრუნველსაყოფად:

● ტრანსპორტირების საშუალება: ტრანსპორტირების საშუალება (საგზაო, სარკინიგზო, საზღვაო ან საჰაერო) არჩევანი დამოკიდებულია ისეთ ფაქტორებზე, როგორიცაა მანძილი, აქტუალობა და დანიშნულების ადგილის ხელმისაწვდომობა.

● კონტეინერიზაცია: მილების ჩატვირთვა შესაძლებელია სტანდარტულ სატრანსპორტო კონტეინერებში ან სპეციალიზებულ ბრტყელ თაროიან კონტეინერებში. კონტეინერიზაცია იცავს მილებს გარე ფაქტორებისგან და უზრუნველყოფს კონტროლირებად გარემოს.

● დამაგრება: მილები კონტეინერებში დამაგრებულია შესაბამისი დამაგრების მეთოდების გამოყენებით, როგორიცაა გამაგრება, ბლოკირება და დამაგრება. ეს ხელს უშლის მოძრაობას და მინიმუმამდე ამცირებს დაზიანების რისკს ტრანსპორტირების დროს.

● დოკუმენტაცია: საბაჟო განბაჟებისა და თვალთვალის მიზნით, მზადდება ზუსტი დოკუმენტაცია, მათ შორის ინვოისები, შეფუთვის სიები და გადაზიდვის მანიფესტები.

● დაზღვევა: ტვირთის დაზღვევა ხშირად ხდება ტრანზიტის დროს შესაძლო დანაკარგების ან ზიანის დასაფარად.

● მონიტორინგი: გადაზიდვის მთელი პროცესის განმავლობაში, მილების თვალყურის დევნება შესაძლებელია GPS-ისა და თვალთვალის სისტემების გამოყენებით, რათა უზრუნველყოფილი იყოს მათი სწორ მარშრუტსა და გრაფიკზე მოძრაობა.

● განბაჟება: დანიშნულების პორტში ან საზღვარზე შეუფერხებელი განბაჟების ხელშესაწყობად უზრუნველყოფილია შესაბამისი დოკუმენტაცია.

დასკვნა:

სპირალური ფოლადის მილების სათანადო შეფუთვა და გადაზიდვა აუცილებელია ტრანსპორტირების დროს მილების ხარისხისა და მთლიანობის შესანარჩუნებლად. ინდუსტრიის საუკეთესო პრაქტიკის დაცვა უზრუნველყოფს, რომ მილები დანიშნულების ადგილამდე ოპტიმალურ მდგომარეობაში მივიდეს, მონტაჟისთვის ან შემდგომი დამუშავებისთვის მზად.